読み方 : エムアールピー

MRP【Material Requirements Planning】資材所要量計画

概要

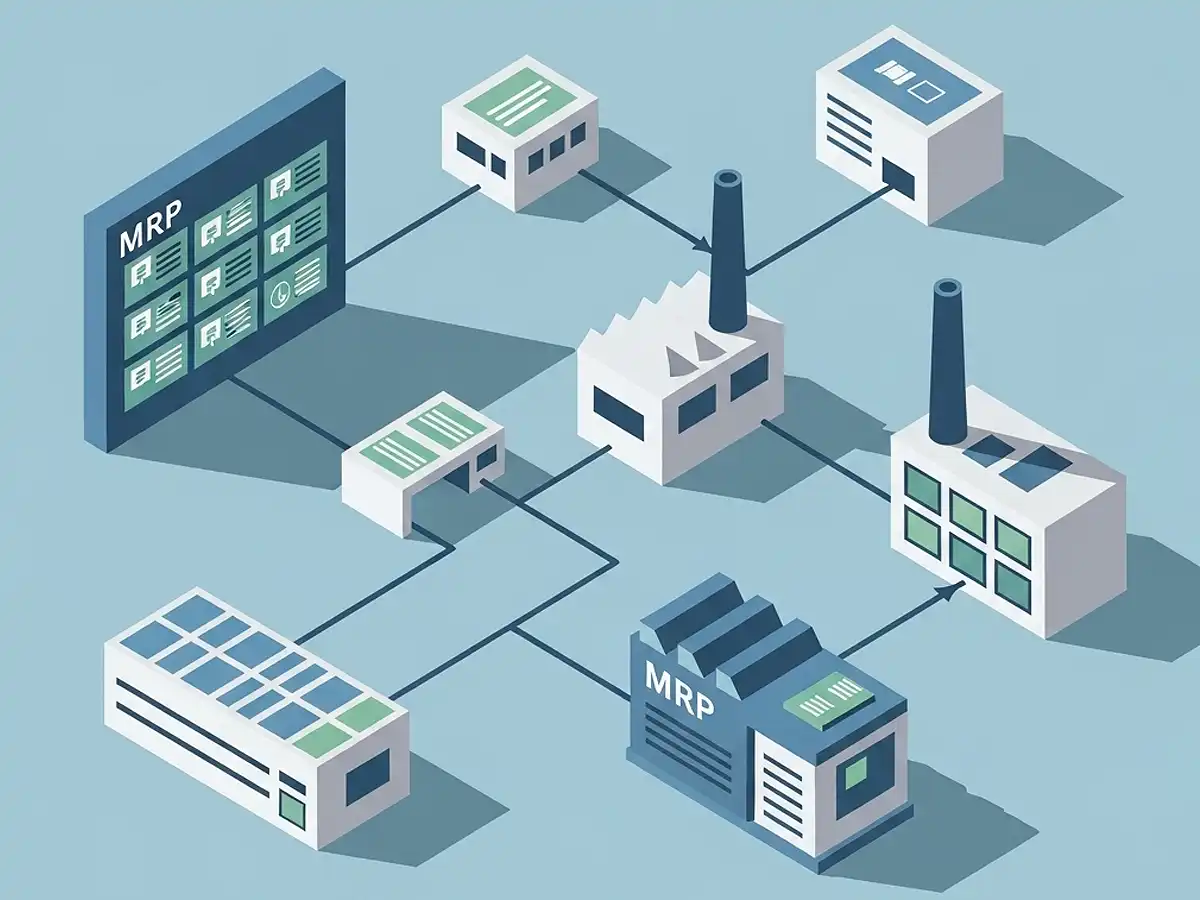

MRPとは、製造業などの生産管理手法の一つで、生産計画に基いて部品表と在庫情報から発注すべき資材の量と時期を決定する方式。1960年代に考案され、コンピュータシステムと共に広まった。

過去の使用分を補充するのではなく、予想される需要を事前に捉えることにより、在庫の過剰と不足の両方を解消することを目指している。資材の調達を顧客からの受注と需要予測に直結させた結果、生産計画作業は大きく改善された。

短いスパンで精度の高い計画を立てるには大量の計算が必要で、1970年代には大型コンピュータ(メインフレーム)やミニコンピュータ/オフィスコンピュータ向けの汎用ソフトウェアパッケージが開発され、こうしたコンピュータシステムを伴って導入されていった。

MRP II (Manufacturing Resource Planning)

1970年代に考案された生産管理手法で、MRPを発展させ、管理対象を資材の発注から人員の配置や資金計画などへ広げた方式。MRPのMRは “Material Requirements” (資材所要量)だったが、より総合的な手法であるという意味でMRP IIのMRは “Manufacturing Resource” (製造資源)へ改められている。

MRPの導入によって生産現場における資材の調達や在庫管理は最適化されていったが、MRP IIではこれに加えて人員や設備、資金など生産に必要な様々な要素を全体として計画・管理し、単一の情報システムで統合することを目指した。

1980年代に広まった概念で、1990年代には生産に留まらず企業活動の全体を対象に適正な資源配置を行う「ERP」(Enterprise Resource Planning)へと発展していった。

(2018.4.24更新)

「MRP」の関連用語

他の用語辞典による「MRP」の解説 (外部サイト)

- ウィキペディア「資材所要量計画」

- 大塚商会 IT用語辞典「MRP」

- 日経 xTECH IT基本用語辞典「MRP」

- ITmedia エンタープライズ 情報システム用語事典「MRP」

- 日鉄日立システムエンジニアリング SAP用語集「MRP」

- ボクシルマガジン「MRP」

- ITパスポート用語辞典「MRP」

- WhatIs.com (英語)「MRP」

- Techopedia (英語)「Material Requirements Planning」

- PC Magazine (英語)「MRP」

資格試験などの「MRP」の出題履歴

▼ ITパスポート試験

【平26秋 問15】 最終製品の納期と製造量に基づいて、製造に必要な構成部品の在庫量の最適化を図りたい。この目的を実現するための施策として、最も適切なものはどれか。

▼ 基本情報技術者試験

【令6修12 問54】 MRPの特徴はどれか。

【令5修1 問71】 MRPの特徴はどれか。

【令3修7 問71】 MRPの特徴はどれか。

【令1修12 問73】 図は,生産管理システムの手法であるMRP(資材所要量計画)の作業手順である。図中のaに入る,正味所要量計算に必要な情報はどれか。

【平31修1 問71】 手順①〜③に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。

【平29秋 問72】 MRPの特徴はどれか。

【平29修6 問72】 手順①〜③に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。

【平29春 問71】 図は,生産管理システムの手法であるMRP(資材所要量計画)の作業手順である。図中のaに入る,正味所要量計算に必要な情報はどれか。

【平28修7 問71】 MRPの特徴はどれか。

【平28春 問72】 手順①〜③に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。

【平27修12 問71】 図は,生産管理システムの手法であるMRP(資材所要量計画)の作業手順である。図中のaに入る,正味所要量計算に必要な情報はどれか。

【平27修7 問72】 MRP(Material Requirements Planning)システムを導入すると改善が期待できる場面はどれか。

【平27修1 問71】 ①〜③の手順に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。

【平26修6 問71】 図は,生産管理システムの手法であるMRP(資材所要量計画)の作業手順である。図中のaに入る,正味所要量計算に必要な情報はどれか。

【平25修12 問70】 MRP(Material Requirements Planning)システムを導入すると改善が期待できる場面はどれか。

【平25修7 問70】 ①〜③の手順に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。

【平24春 問71】 ①〜③の手順に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。

【平23秋 問74】 MRP(Material Requirements Planning)システムを導入すると改善が期待できる場面はどれか。

【平22修6 問70】 MRP(Material Requirements Planning)システムを導入すると改善が期待できる場面はどれか。

【平22春 問73】 ①〜③の手順に従って処理を行うものはどれか。① 今後の一定期間に生産が予定されている製品の種類と数量及び部品構成表を基にして,その構成部品についての必要量を計算する。